在現(xiàn)代制造業(yè)與自動化檢測領(lǐng)域,精度、速度、可靠性三者缺一不可。創(chuàng)想智控自主研發(fā)的激光位移傳感器(Laser Displacement Sensor)作為一種非接觸式高精度測量工具,以其獨特優(yōu)勢,成為自動化檢測系統(tǒng)中不可或缺的一環(huán)。以下從多個維度了解激光位移傳感器在自動化檢測中的核心優(yōu)勢。

一、非接觸測量,避免損傷

激光位移傳感器采用激光光束定點照射,被測對象無需直接接觸測頭即可獲取距離、位移或位置偏差信息。這種非接觸測量方式避免了傳統(tǒng)接觸式測量中由于測頭壓力、形變或摩擦導致的誤差。此外,對于一些易損、易變形或有薄膜/涂層的工件,比如電子元件、精密零部件等,非接觸測量可有效避免損傷或影響表面狀態(tài),從而保障檢測可信度。

二、高精度與高重復性

創(chuàng)想智控激光位移傳感器內(nèi)置先進的數(shù)字信號處理器以及優(yōu)化算法,能夠?qū)崿F(xiàn)極高的測量精度與重復精度。即便在微小位移變化或者細微厚度測量場景中,也可獲得穩(wěn)定、可靠的數(shù)據(jù)反饋。對于高速運動物體自動化檢測流程來說,這意味著能夠在高速生產(chǎn)線上用極短時間內(nèi)鎖定偏差、判定異常,如傳送帶上的產(chǎn)品、旋轉(zhuǎn)機械等,避免接觸干擾運動狀態(tài)。

三、適應多種材質(zhì)與表面狀態(tài)

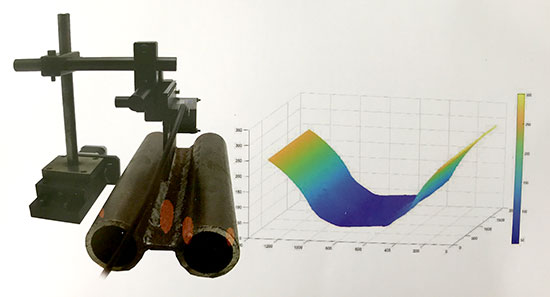

制造環(huán)境中,工件可能為金屬、塑料、高溫液體,表面可能是光滑、粗糙或反光。激光位移傳感器具備較強的抗材質(zhì)與抗表面狀態(tài)變化能力,可適應多種工況。即便在反射強烈、顏色深淺變化大的環(huán)境,也能夠保持穩(wěn)定輸出。

四、快速響應與實時反饋

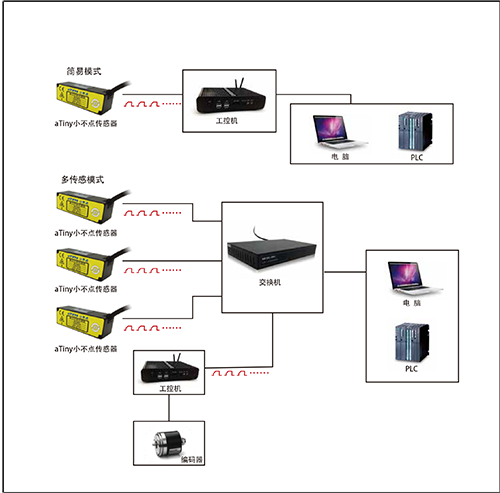

在自動化檢測鏈中,往往要求測量裝置具備快速響應能力,進而實現(xiàn)在線監(jiān)測、實時反饋與閉環(huán)控制。激光位移傳感器具備極短的測量周期與高速采樣能力,能在工件傳送、自動上下料、機器人動作過程中,快速捕獲位移變化,并將結(jié)果實時傳送至控制系統(tǒng)或PLC,從而實現(xiàn)即時判斷、自動修正或剔除異常件。

五、緊湊結(jié)構(gòu)、便于系統(tǒng)集成

自動化設(shè)備空間往往有限、安裝復雜、結(jié)構(gòu)緊湊。創(chuàng)想智控小不點激光位移傳感器設(shè)計通常具備小巧緊湊的傳感頭,便于安裝在機器人末端、生產(chǎn)線側(cè)邊、檢測治具內(nèi)部。結(jié)合多種輸出方式,可快速接入現(xiàn)有自動化控制系統(tǒng),為系統(tǒng)集成提供了極大便利。

六、檢測效率與質(zhì)量可控性提升

綜合上訴各項優(yōu)勢,激光位移傳感器在自動化檢測中能夠顯著提升效率和質(zhì)量可控性:

縮短檢測時間,減少人工干預;

實現(xiàn)在線檢測、自動剔除、數(shù)據(jù)追溯,推動制造邁向智能化;

保證測量精度,降低返修率/報廢率,從而減少成本;

提高設(shè)備利用率和生產(chǎn)節(jié)拍,實現(xiàn)高產(chǎn)能、高一致性的生產(chǎn)。

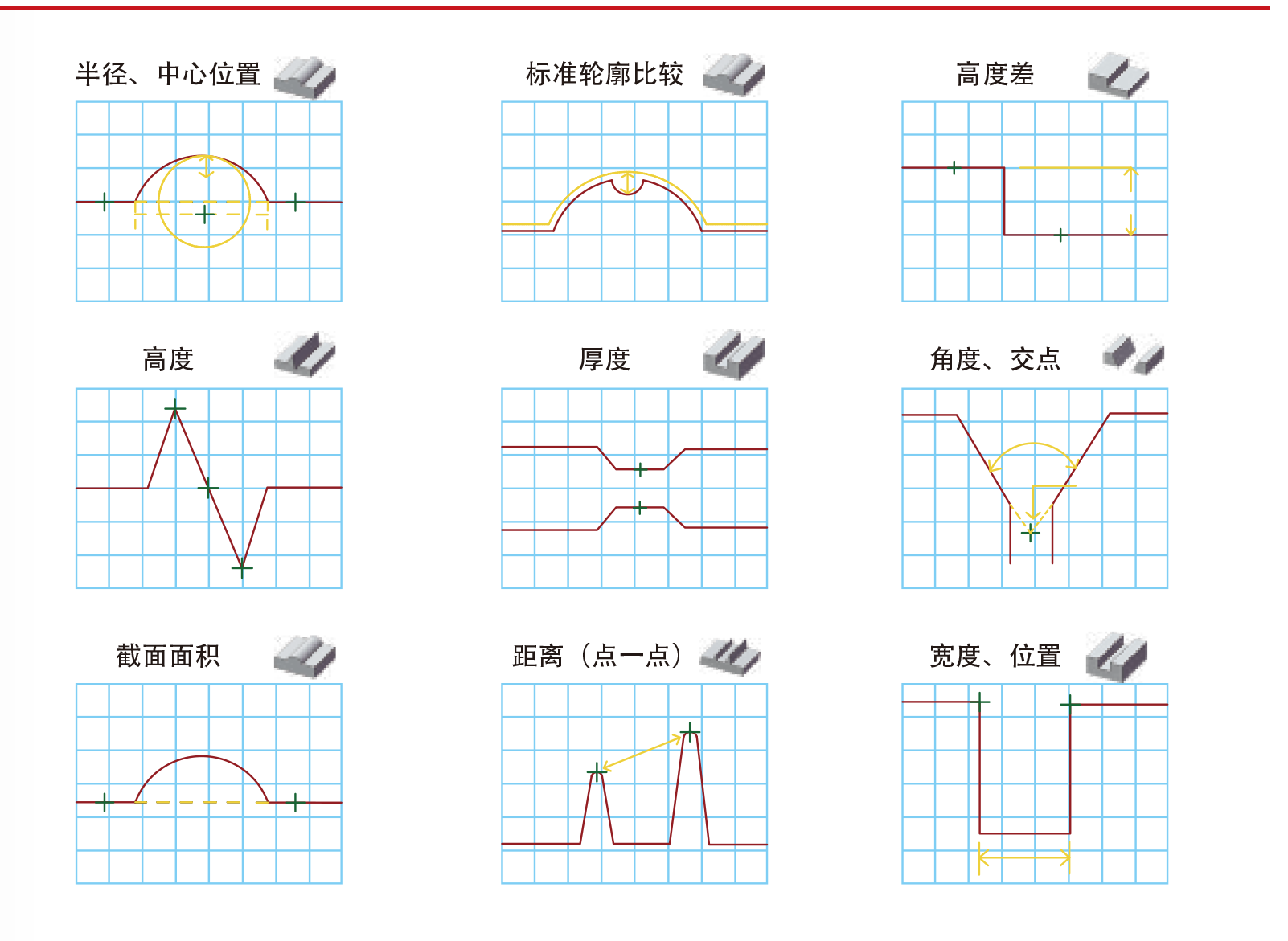

七、常見應用場景舉例

在自動化焊接中,自動檢測焊縫輪廓,實現(xiàn)激光尋位和實時跟蹤;

汽車零部件裝配線上,檢測間隙、面差、板件位移偏差;

電子元器件制造中,測量薄膜厚度、印刷偏移、貼裝高度;

機器人或自動上下料系統(tǒng)中,實現(xiàn)末端定位、抓取位移反饋;

金屬加工、磨削、沖壓等工藝中,對變形、翹曲、殘余彎曲量進行快速測量等。

在智能制造和工業(yè)4.0浪潮推動下,自動化檢測對測量設(shè)備提出了更高要求。創(chuàng)想智控激光位移傳感器以其非接觸、精度高、響應快、集成便捷等特點,成為制造檢測環(huán)節(jié)中的重要設(shè)備。隨著人工智能與物聯(lián)網(wǎng)技術(shù)深度融合,激光位移傳感器不僅僅是測量工具,更是成為了智能制造系統(tǒng)中的“眼睛”,為智能制造提供可靠的數(shù)據(jù)支撐。